切削加工とは? 特徴や注意点、加工機の種類について解説します

切削加工は、金属やプラスチックなどの材料を削り、形状を整える技術であり、現代の製造業において不可欠な役割を果たしています。

弊社でも難削材から一般鋼、ピーク材など様々な被削材での加工をしており、切削加工全般にいえることですが高精度な部品成形が可能なため、自動車から航空宇宙、医療機器に至るまで、幅広い産業分野で重要な基盤となっています。

本記事では、切削加工の概要から特徴、メリット、さらには使用される機械の種類までを詳細に解説し、切削加工によって製作される様々な部品の例を紹介します。

切削加工とは?

切削加工とは、工具を使用して金属や他の材料を削ったり穴を開けたりする加工方法のことです。

切削加工は高精度な素材加工が可能であり、金型などの準備が不要なため、多品種小ロットの生産や試作に適しています。

切削加工の特徴・メリット

切削加工が提供するメリットは、製品開発の柔軟性を高め、製造コストを最適化することに寄与しています。

低コストで納期が早い

切削加工においては必要な設備投資は比較的低く抑えられ、加工時間も短縮できます。この特徴は、特に小規模な生産や試作品製作の段階でコスト効率の良い選択肢として重宝されています。

生産プロセスの最適化により、納期を大幅に短縮することが可能となり、市場投入までの時間を短縮することが可能です。

高い精度でさまざまな形状が作り出せる

切削加工では極めて高い精度を実現できます。特に最先端の機械を使用することで、微細な部品から複雑な形状の製品まで、設計通りの精度で製造することが可能です。

この特徴は、航空宇宙産業や医療機器産業など、厳密な寸法精度が求められる分野で特に価値を提供しています。

多品種小ロットの生産や試作に向いている

多品種小ロット生産や試作品の製造において、切削加工は重要な選択肢として挙げられます。

切削加工は設計の変更が容易であり製品の市場導入前に多くの試行錯誤を実施しやすく、最終製品の品質向上に繋がる効果を期待できます。

多様な材料に対応できる

切削加工は、金属はもちろんのこと、プラスチックや木材など、幅広い材料に適用可能です。

材料の多様性は、製品設計者に対して大きな自由度を提供し、異なる特性を持つ材料を組み合わせた革新的な製品の開発を可能にします。

切削加工の注意点・デメリット

切削加工は多くの利点を持つ一方で、特定の状況下でのデメリットにも注意が必要です。

切り屑の発生

切削加工のプロセスでは材料を削り取ることで所望の形状を得るため、その手法が故に避けては通れないのが切り屑の発生です。

このデメリットは加工効率に影響を及ぼし、加工後の清掃作業や切り屑の処理に追加の時間とコストが求められます。

特に、複雑な形状や精密な部品を製造する場合、材料の利用効率が低下し、結果として余分な材料費が発生する可能性があります。

大量生産ではコストが高くなる

切削加工は一部の小規模生産や試作品製造にはコスト効率が良い選択肢ですが、大量生産の場面では経済性に課題を抱えています。

というのも、切削加工においては比較的時間がかかるため、生産数量が増えるほど、単位製品あたりのコストが増加するのです。

さらに、特別な設備や工具が必要な場合、これらの初期投資が大量生産においてコスト上昇の要因となることがあります。

また、プレス加工や鍛造加工といった金型による加工方法と比較すると、切削加工は大量生産におけるコスト面で不利です。

金型による加工は、一度金型を作成すれば同じ形状の製品を短時間で大量に生産できるため、生産規模が大きくなるほど単位製品あたりのコストを大幅に下げることができます。

そのため、生産規模が大きくなると、より効率的な製造方法を模索する必要が出てくるでしょう。

熱が発生する

切削加工中には、工具と材料の摩擦により熱が発生します。この熱は、加工される材料によっては品質に悪影響を及ぼす可能性があります。

例えば、熱によって材料が歪んだり、硬化したりすることで、最終製品の寸法精度や物理的特性が低下する恐れがあります。

高い精度が要求される部品の製造においては、この熱による影響を避けるための特別な冷却方法や工具の選定が必要になるかもしれません。

切削加工の種類

切削加工は、部品の形状、必要な精度、使用される材料の種類に応じて、様々な加工方法が選択されます。

旋盤加工

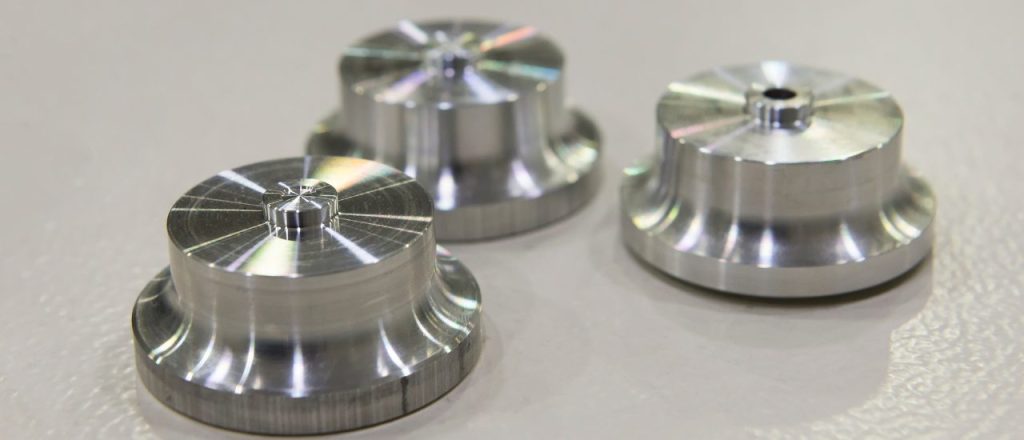

旋盤加工は、弊社が最も得意とする加工方法で、円筒形の材料を回転させながら、固定された切削工具で材料の表面を削り取る加工方法です。

この技術により、非常に高い寸法精度と表面仕上げが可能となり、シャフトやリングといった部品の製造に広く利用されています。

旋盤加工では、材料の回転速度、工具の進行速度、切削深さといったパラメータを細かく調整することで、求められる形状と仕上がりを実現します。

旋盤加工について詳しくはこちら

旋盤加工とは? |種類・メリット・フライス加工との違いについて解説

フライス加工

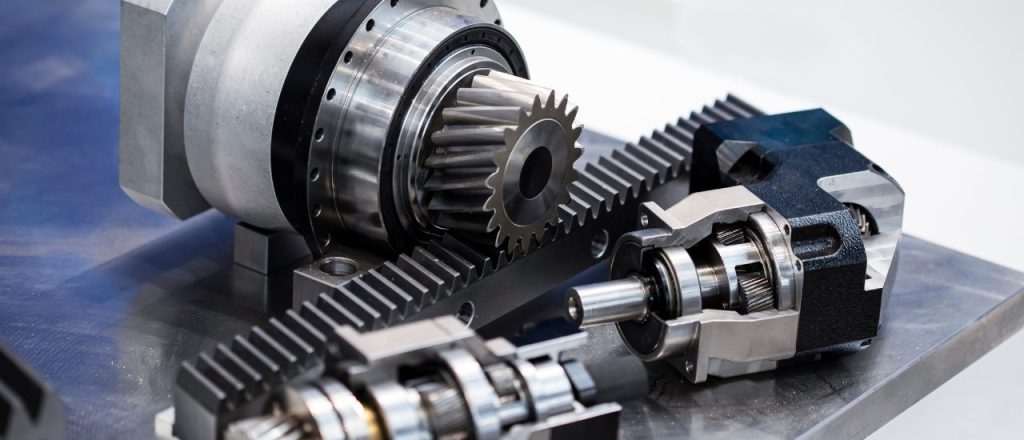

フライス加工は、回転する切削工具を用いて、固定された材料から不要な部分を削り取る方法です。平面、溝、歯車など、様々な形状の加工が可能であり、複雑な形状の部品製造にも適しています。

フライス加工はその多様性から、一つの工具で多くの加工操作を実行できるため、製造工程の効率化に貢献します。

穴あけ加工

穴あけ加工は、ドリルやリーマなどの工具を用いて、材料に穴を開ける加工方法です。

直径や深さが正確に制御された穴を開けることが可能であり、ボルト穴やピン穴など、組み立てに必要な部品の製造に不可欠です。

穴あけ加工では、材料の種類や穴のサイズに応じて適切な工具や回転速度が選定されます。

切削加工に用いられる機械の例

切削加工においては、専門的な工作機械が活用されています。以下では、代表的な機械の種類と特徴についてご紹介します。

NC旋盤

NC旋盤は、数値制御技術を用いて自動化された旋盤加工を行う機械です。

プログラムに基づいて材料を精密に加工することができ、円筒形の部品製造に特に適しています。

NC旋盤を使用することで、短時間での高精度な加工が可能となり、生産効率の大幅な向上が見込まれます。特に、反復的な作業や複雑な形状の加工において、その精度と再現性は大きな利点を提供します。

マシニングセンタ

マシニングセンタは、多様な切削加工を一台の機械で行える高度なCNC(コンピュータ数値制御)機械です。

ドリリング、ミリング(フライス加工)、タッピング(ねじ切り)など、複数の加工機能を有しているのが特徴として挙げられます。

また、プログラムによる精密な加工が可能で、複雑な3次元形状の部品製造にも対応できます。

5軸加工機

5軸加工機は、切削工具と作業物の相対的な動きを5つの軸で制御することができる機械です。

この高度な技術により、斜めの面や曲面など、従来の3軸加工では難しかった複雑な形状の加工が可能になります。

5軸加工により、加工時間の短縮、複雑な治具が不要、仕上げ面の質の向上が実現し、特に航空宇宙産業や精密機械産業での需要が高まっています。

切削加工で製作される部品例

切削加工は、その適用範囲の広さと高い柔軟性により、多岐にわたる産業分野で重要な役割を果たしています。

自動車のエンジン部品

自動車産業では、エンジンのピストン、クランクシャフト、カムシャフトなど、高精度が要求される多数の部品が切削加工によって製造されます。

これらの部品は、エンジンの性能と効率を大きく左右するため、極めて高い精度で製作する必要があります。

航空機の構造部材

航空宇宙産業では、航空機のフレームやランディングギア、タービンブレードなど、軽量かつ高強度が求められる構造部材の製造に切削加工が利用されます。

これらの部品は、安全性と信頼性が極めて高いレベルで要求されるため、切削加工の精密さと再現性が不可欠です。

医療機器のコンポーネント

医療機器の分野では、外科用の器具やインプラントなどのコンポーネント製造に切削加工が用いられます。

これらの部品は、人体への適合性や耐久性が求められるため、特に高い精度と品質が必要とされます。

切削加工の適用範囲は、上記の例にとどまらず、建設機械、電子部品、家電製品など、生活の様々な場面で使用される製品にまで及びます。

切削加工は高洋電機にお任せください

切削加工の分野で確固たる技術と経験を持つ高洋電機株式会社は、純タングステン製品の製造から難削材への高精度加工まで、幅広いニーズに応える能力を有しています。

自動車から医療機器、半導体製造装置まで、多岐にわたる産業への対応力で、お客様の切削加工の課題を解決します。

加工にまつわるご相談ごとがありましたら、ぜひお気軽にお問合せください。