微細穴加工の用途とその加工方法

微細穴加工は、直径1mm以下の精密な穴を加工する技術であり、医療器具、電子部品、精密機械部品などの製造に不可欠です。

本記事では、微細穴加工技術の特徴や代表的な加工方法、そして加工精度を測定するための機器について詳しく解説します。

微細穴加工とは?

微細穴加工は、その用語が指し示す通り非常に精密な穴加工技術のことであり、直径1mm以下の微細な穴を加工することです。

この技術は、医療器具、電子部品、精密機械部品など、さまざまな分野で重要な役割を果たしています。

微細穴加工における代表的な方法

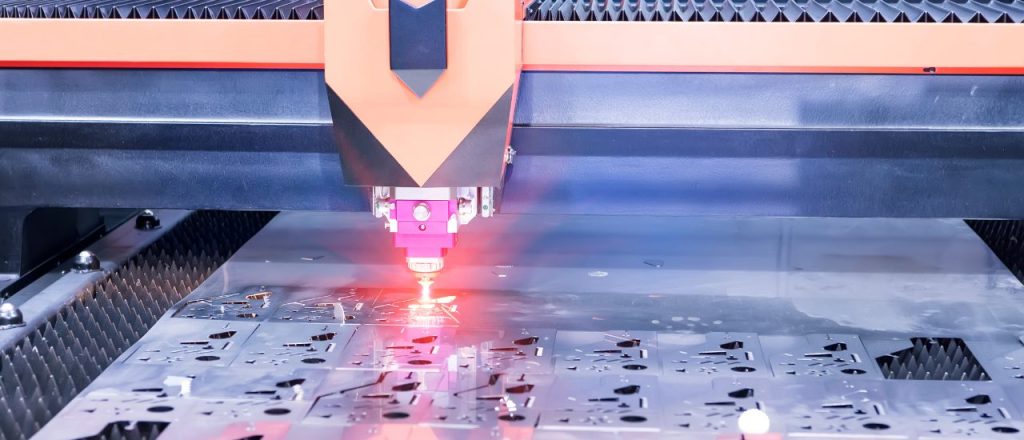

レーザー加工

レーザー光を用いることにより、微細な加工が実現されるため、特に硬い材料や複雑な形状を持つ製品に適しています。

レーザー加工の優れた指向性と集光性は、狭い範囲に高エネルギーを集中させることを可能にし、精密な加工を実現します。

しかし、レーザー光による加工では、加工部の周辺にテーパー形状が生じることがあるほか、材料の表面に焼き付けが発生することがあります。

これらの現象は、加工後の仕上がりに影響を及ぼす可能性があり、加工条件の調整や後処理技術が重要となります。

放電加工

金属材料に対して、非常に細いワイヤー電極を用いて電気放電現象を利用する加工方法です。

この技術は、高硬度の素材を含むあらゆる導電性材料に対して、高い加工精度を達成することができます。

加工する材料が電気を通す必要があり、そのため絶縁体や導電率が低い材料には適していません。また、精密な加工を実現する一方で、加工プロセスが比較的時間を要するという特徴があります。

放電加工による微細穴の加工は、医療機器や航空宇宙部品など、高度な精度を要求される分野で利用されています。

切削加工

物理的な切削工具を使用して、素材から微細な部分を削り取りながら製品を形成する加工方法です。

切削加工は、幅広い材料に対応可能で、非常に高い精度を実現することができます。

最近では、Φ1.0 L/D50 までの穴ならノンステップで加工出来る工具も登場しており、加工能率も申し分無しです。

加工する際の工具の選定や加工条件の最適化により、所望の形状と寸法精度を持つ製品を製造することが可能です。

弊社が主に使用する加工方法で、L/D75以上の深穴加工の実績があります。

切削加工について詳しくはこちら

切削加工とは? 特徴や注意点、加工機の種類について解説します

微細穴加工の精度を測定するために使用される機器の例

測定機器は、微細穴加工における精度評価や品質管理に重要な役割を果たしています。

適切な測定機器を使用して微細穴加工の精度を確認することは、製品の品質向上に貢献します。

ピンゲージ

ピンゲージは、主に穴の直径や公差を測定するために使用される精密測定工具です。

たいていの場合通り用と止まり用の2種類を用意し、測定を行います。

穴の検査において最も単純な方法であり、検査工程と現場での測定誤差も限りなく少ないです。 ですが、微細穴を検査する際は当然ピンゲージもその分、細くなるため、曲げてしまわないように細心の注意が必要です。

画像測定機

対象物をカメラで撮影し、画像処理技術によって寸法を測定する非接触の測定機です。

視野内の測定を瞬時に完了させることができ、複雑な製品形状の測定に使用されます。

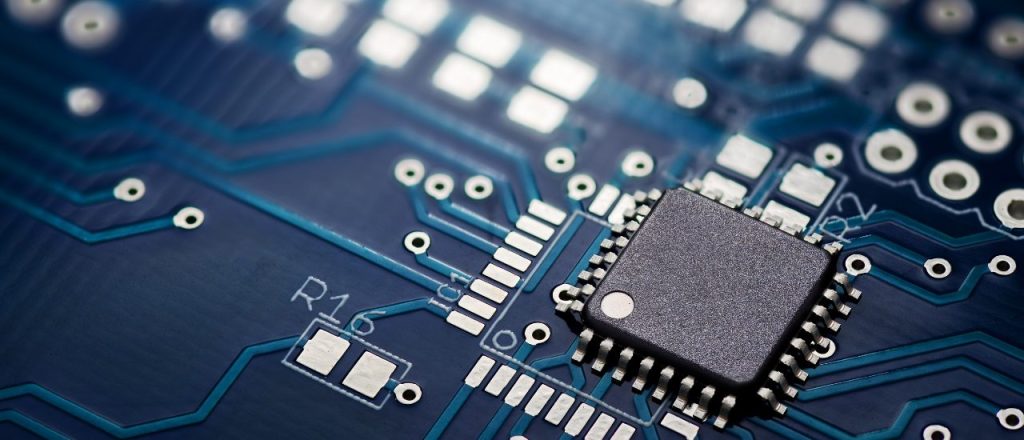

微細穴加工の用途

微細穴加工の技術は、特に精密機械部品や機器の製造に重宝されており、特に半導体産業や医療機器製造などで広く活用されています。

例えば、半導体産業では、微細な配線や部品の配置に微細穴が求められます。

また、医療機器分野では手術用器具の小型化に伴い、微細部品が多く必然的に微細穴加工をする必要のある部品も増えてきています。

微細穴加工は高洋電機にお任せください

微細穴加工には高度な精密さと品質が求められ、その実現には専門的な技術と経験が必要とされます。

高洋電機は、長年にわたり金属加工分野で培ってきた技術力と経験を活かし、お客様のニーズに応じた最適な微細穴加工ソリューションを提供します。

これまでにも様々な産業分野で微細穴加工のニーズに応えてきました。

特に難削材と呼ばれる加工難易度の高い材質における豊富な加工実績を誇ります。

微細穴加工にまつわるニーズをお抱えの企業様は、ぜひ高洋電機にお問合せください。